¡Bienvenidos de nuevo!

Hoy quiero sumergirnos en un tema que es fundamental para entender la eficiencia en los procesos de fabricación modernos: el OEE, o Efectividad General de los Equipos, siglas en inglés de Overall Equipment Effectiveness.

El OEE es una métrica que realmente revoluciona cómo percibimos y mejoramos la producción industrial, y su relevancia se magnifica aún más en el contexto de la industria 4.0.

Empezaremos explorando qué es exactamente el OEE.

Este concepto se desglosa en tres componentes críticos: Disponibilidad, Rendimiento y Calidad. Cada uno de estos pilares es crucial para el cálculo del OEE y proporciona una visión detallada de cómo los equipos están realmente funcionando. ¿Están trabajando las máquinas el máximo tiempo posible? ¿A qué velocidad producen en comparación con su capacidad teórica? ¿Qué proporción de la producción es realmente de buena calidad? Estas preguntas son esenciales para entender la eficiencia en cualquier planta de producción.

Además, hablaré sobre cómo el OEE se integra y procesa en entornos industriales, especialmente en la era de la industria 4.0. Aquí, las tecnologías como el Internet de las Cosas (IoT) y la inteligencia artificial (AI) no solo hacen posible, sino que son esenciales para la medición y optimización en tiempo real de la producción.

Finalmente, discutiremos por qué el OEE es tan importante en la industria 4.0, proporcionando ejemplos de cómo puede ser aplicado para impulsar mejoras significativas en la eficiencia operativa y la rentabilidad. Desde el mantenimiento predictivo hasta la automatización y el control en tiempo real, el OEE está en el corazón de la manufactura inteligente.

Espero que este viaje por el mundo del OEE os sea tan fascinante como lo es para mí. ¡Vamos a descubrir cómo esta métrica puede transformar la industria moderna!

El OEE (Overall Equipment Effectiveness o Efectividad General de los Equipos) es una métrica usada en el ámbito empresarial para medir la eficiencia y efectividad de un proceso de manufactura. Específicamente, el OEE ayuda a identificar el porcentaje de tiempo de manufactura que es verdaderamente productivo. Se considera una herramienta esencial en la gestión de la producción ya que proporciona una medida clara de cuán bien están utilizados los equipos y recursos de una planta, lo cual es crucial para entender y mejorar la eficiencia operativa.

El OEE fue desarrollado originalmente en Japón durante los años 60 como parte del mantenimiento productivo total (TPM). Su objetivo era proporcionar un estándar uniforme para medir la productividad de la maquinaria en un intento por mejorar las capacidades de producción y la eficiencia de las máquinas.

El OEE se calcula como el producto de tres componentes fundamentales:

- Disponibilidad: Mide el tiempo que la maquinaria está disponible para operar en comparación con el tiempo planificado para operar. La disponibilidad puede verse afectada por paradas, averías y ajustes.

- Rendimiento: Compara la velocidad de producción real con la velocidad de producción teórica. Si una máquina opera por debajo de su capacidad máxima, el rendimiento se reduce.

- Calidad: Mide la proporción de productos buenos generados en comparación con el total de productos producidos, considerando las piezas que requieren retrabajo o que son desechadas.

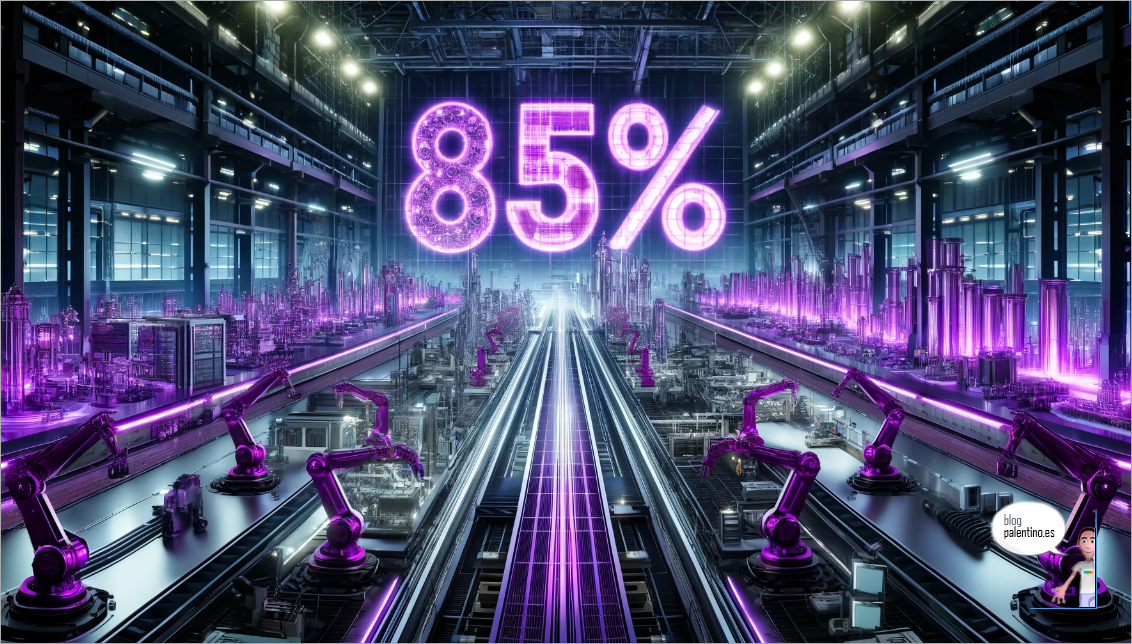

Un OEE del 100% significa que solo se están produciendo productos buenos (100% Calidad), tan rápido como es posible (100% Rendimiento) y sin interrupciones (100% Disponibilidad). Sin embargo, un OEE de 85% es a menudo considerado un ‘benchmark’ de excelencia mundial en industrias de manufactura discreta.

Implementar y monitorear el OEE permite a las empresas identificar áreas problemáticas, optimizar operaciones y mejorar la producción de manera continua.

La fórmula del OEE (Efectividad General de los Equipos) se calcula multiplicando tres componentes principales: Disponibilidad, Rendimiento y Calidad. Aquí está cómo se representa matemáticamente:

Donde:

- Disponibilidad es el cociente entre el tiempo de operación real y el tiempo de producción planificado. Esto refleja las paradas no programadas, averías y cualquier otro evento que interrumpa la producción.

- Rendimiento es el cociente entre la velocidad real de producción y la velocidad teórica de producción. Mide la eficiencia con la que la máquina o el sistema produce durante el tiempo en que está operando.

- Calidad es el cociente entre las piezas buenas producidas y el total de piezas producidas. Esto toma en cuenta los productos defectuosos y los que necesitan retrabajo.

La fórmula del OEE (Efectividad General de los Equipos) es una herramienta crucial en la gestión de la producción que evalúa la eficiencia de los procesos de manufactura combinando tres factores importantes: Disponibilidad, Rendimiento y Calidad. Cada uno de estos factores proporciona una perspectiva distinta sobre la efectividad de los equipos y procesos. Vamos a desglosar cada componente de la fórmula del OEE:

1. Disponibilidad

La Disponibilidad mide el tiempo que el equipo estuvo operativo dividido por el tiempo de producción planificado. Esencialmente, considera el tiempo de inactividad no programado que afecta negativamente la producción, como averías, mantenimiento no planificado y cambios necesarios entre procesos.

Fórmula de Disponibilidad:

- Tiempo Operativo Real: Es el tiempo durante el cual el equipo está realmente funcionando y produciendo.

- Tiempo de Producción Planificado: Incluye todo el tiempo durante el cual se esperaba que el equipo estuviera produciendo, excluyendo los tiempos de paro planificados como los descansos y el mantenimiento programado.

2. Rendimiento

El Rendimiento evalúa si el equipo está operando a la velocidad óptima. Se calcula comparando la tasa de producción real con la tasa teórica máxima. Los factores que pueden disminuir el rendimiento incluyen problemas menores como ajustes menores o fallos temporales.

- Velocidad Real de Producción: La velocidad a la que los productos son realmente fabricados.

- Velocidad Teórica de Producción: La velocidad máxima a la que se podrían fabricar los productos bajo condiciones óptimas.

3. Calidad

La Calidad mide la proporción de productos que cumplen con los estándares de calidad frente al total de productos fabricados. Este componente toma en cuenta los productos que necesitan ser retrabajados o que son desechados.

- Piezas Buenas: Unidades que cumplen con los estándares de calidad sin necesidad de retrabajo.

- Total de Piezas Producidas: Total de unidades producidas, incluyendo tanto las piezas buenas como las defectuosas.

Cálculo Global del OEE

Finalmente, el OEE se calcula multiplicando estos tres componentes:

OEE=

El resultado es un porcentaje que refleja qué tan bien se utilizó el equipo en comparación con su máximo potencial. Un OEE del 100% indicaría que la planta está operando a plena capacidad, sin tiempos muertos, a la máxima velocidad posible y produciendo solo piezas de calidad. Sin embargo, en la práctica, un OEE del 85% es considerado excelente en muchas industrias.

Este análisis detallado ayuda a las empresas a identificar áreas específicas de ineficiencia y a implementar estrategias de mejora dirigidas

Procesamiento del OEE en entornos industriales

En entornos industriales, el cálculo y análisis del OEE suele ser un proceso continuo y se integra en la gestión diaria de las operaciones. Aquí se detallan algunos pasos sobre cómo se procesa el OEE:

- Recopilación de datos: Se necesitan datos precisos sobre el tiempo de operación, las paradas, la producción total y la cantidad de productos defectuosos. Estos datos pueden ser recopilados manualmente o mediante sistemas automatizados como sensores y software de gestión de planta.

- Cálculo continuo: El OEE se calcula regularmente (por turno, diariamente, semanalmente) para obtener una visión clara de la eficiencia de producción. Muchas fábricas utilizan software especializado que permite visualizar el OEE en tiempo real.

- Análisis y acciones correctivas: Una vez que el OEE es calculado, se analiza para identificar tendencias, problemas y oportunidades de mejora. Por ejemplo, si la disponibilidad es baja, se investigarán las causas de las paradas frecuentes. Si el rendimiento es bajo, se buscarán problemas en la configuración de las máquinas o en los procesos operativos.

- Mejora continua: Basado en el análisis, se implementan acciones correctivas para mejorar la disponibilidad, el rendimiento y la calidad. Esto podría incluir mantenimiento preventivo, reconfiguración de los equipos, entrenamiento adicional para los operadores, o cambios en los procesos de producción.

- Revisión y ajuste: Los cálculos del OEE y las estrategias de mejora son revisados periódicamente para asegurar que sigan siendo relevantes y efectivos a medida que cambian las condiciones de producción y los objetivos empresariales.

El uso efectivo del OEE permite a las empresas no solo entender y optimizar sus procesos de producción, sino también aumentar su rentabilidad al reducir costes y aumentar la calidad y la eficiencia.

El OEE (Efectividad General de los Equipos) es un factor muy importante en la industria 4.0. La industria 4.0 se refiere a la cuarta revolución industrial, que se caracteriza por el uso de tecnologías avanzadas como el Internet de las Cosas (IoT), inteligencia artificial (AI), robótica, análisis de datos en tiempo real y más, para automatizar y mejorar las operaciones de manufactura.

El OEE juega un papel crucial en este contexto debido a las siguientes razones:

- Optimización de Procesos: En la industria 4.0, el OEE ayuda a medir y optimizar la eficiencia de las máquinas y líneas de producción en tiempo real. Utilizando sensores y sistemas de análisis de datos, se puede monitorear continuamente el rendimiento de los equipos, detectar automáticamente problemas de calidad o de rendimiento, y ajustar procesos de manera proactiva para maximizar la efectividad.

- Integración de Sistemas: El OEE se beneficia de la integración de diversos sistemas de información y operación dentro de la fábrica. Esto permite una visión holística del rendimiento y facilita la toma de decisiones basadas en datos completos y precisos, elementos clave en la industria 4.0.

- Mantenimiento Predictivo: Utilizando datos de OEE junto con algoritmos de inteligencia artificial y aprendizaje automático, las empresas pueden implementar estrategias de mantenimiento predictivo. Esto significa que pueden predecir fallos antes de que ocurran, minimizando el tiempo de inactividad y mejorando la disponibilidad.

- Automatización y Control en Tiempo Real: En la industria 4.0, el control en tiempo real de los procesos de producción es fundamental. El OEE proporciona un indicador claro de dónde los procesos no están alcanzando los niveles óptimos de rendimiento, permitiendo ajustes automáticos y en tiempo real.

- Mejora Continua: La naturaleza dinámica de la industria 4.0 requiere mejoras continuas en los procesos. El OEE ayuda a identificar oportunidades de mejora, facilitando un ciclo constante de optimización que es fundamental para mantener la competitividad en un entorno de producción rápido y cambiante.

- Análisis de Tendencias y Toma de Decisiones Basada en Datos: Con los datos recopilados y analizados para calcular el OEE, los gestores y operadores pueden identificar tendencias, realizar comparaciones históricas y tomar decisiones informadas que impactan directamente en la eficiencia operativa y la rentabilidad de la empresa.

En el entorno de la industria 4.0, el OEE no es solo una medida de eficiencia; se transforma en una herramienta integral para la gestión de la calidad, la eficiencia y la rentabilidad en las operaciones de manufactura avanzada.

Alcanzar un OEE del 100% es teóricamente posible, pero en la práctica se considera extremadamente difícil, si no imposible, por varias razones inherentes a las operaciones de manufactura y las limitaciones de los procesos industriales. Un OEE del 100% significaría que una planta está operando sin ninguna pérdida: sin tiempo de inactividad, produciendo a la máxima velocidad teórica durante todo el tiempo y sin producir ninguna pieza defectuosa. Aquí algunos de los factores clave que hacen que alcanzar un OEE del 100% sea tan desafiante:

Mantenimiento y fallas de equipos

Incluso con un mantenimiento preventivo y predictivo robusto, las máquinas suelen experimentar desgastes y fallas eventuales que requieren paradas no planificadas para reparaciones. Estos eventos inevitables disminuyen la disponibilidad, uno de los componentes clave del OEE.

Cambios y ajustes de producción

Las líneas de producción frecuentemente necesitan cambiar para acomodar diferentes tipos de productos o ajustar la configuración de la máquina para optimizar la producción. Estos cambios y ajustes, aunque necesarios para mantener una operación flexible y responder a las demandas del mercado, consumen tiempo durante el cual las máquinas no están produciendo, afectando nuevamente la disponibilidad.

Velocidad teórica vs. velocidad práctica

La velocidad teórica de producción es a menudo un ideal basado en las condiciones perfectas que raramente se encuentran en un entorno de producción real. Factores como la variabilidad del material, el desgaste de la herramienta, y problemas menores de operación suelen reducir la velocidad real de producción, afectando el componente de rendimiento del OEE.

Calidad y defectos de producción

Aunque el control de calidad ha mejorado significativamente con la tecnología y los sistemas de inspección automatizados, la producción de cero defectos es un objetivo extremadamente difícil de lograr debido a las variaciones en los materiales, errores humanos, desajustes en la máquina, y otros factores que pueden introducir defectos en el proceso de manufactura.

Limitaciones humanas

A pesar de la automatización, las operaciones de manufactura aún dependen en gran medida de los operadores y el personal de mantenimiento. El error humano, la fatiga, y las limitaciones en la toma de decisiones rápida y efectiva también contribuyen a impedir que se alcance un OEE del 100%.

Condiciones externas

Factores externos como fluctuaciones en la calidad de los materiales suministrados, condiciones ambientales (como temperatura y humedad) y otros imprevistos también pueden afectar la eficiencia de las operaciones de manufactura.

En resumen, mientras que un OEE del 100% es un ideal hacia el cual las empresas pueden esforzarse para mejorar continuamente sus operaciones, la realidad de las complejidades y variabilidades inherentes a cualquier proceso de producción hace que este objetivo sea prácticamente inalcanzable. Sin embargo, esforzarse por acercarse a este ideal puede resultar en mejoras significativas en la eficiencia y la calidad de la producción.

Aunque el OEE es una métrica poderosa, su implementación puede ser desafiante. Requiere una recopilación de datos precisa y consistente, integración con sistemas existentes, y una cultura organizacional que apoye el cambio y la mejora continua. La resistencia al cambio y la interpretación errónea de los datos pueden impedir su efectividad.

El OEE se originó en el sector manufacturero, su aplicación se ha expandido a otros sectores, incluyendo la sanidad, donde se usa para medir la eficiencia de equipos médicos como escáneres y máquinas de resonancia magnética. El OEE no solo mejora la eficiencia y la productividad; también tiene un impacto significativo en la sostenibilidad. Al optimizar el uso de maquinaria, ayuda a reducir el consumo de energía y los desechos, lo que contribuye a operaciones más ecológicas.

Más allá de medir la efectividad de la maquinaria, el OEE puede ser un reflejo de la salud organizacional en general. Un bajo OEE puede indicar problemas más profundos, como mala gestión de inventarios, problemas de calidad en la producción, o incluso deficiencias en el liderazgo y la cultura de la empresa.

El OEE, por tanto, no es solo una medida operativa; es una herramienta integral que puede influir y mejorar diversos aspectos de una empresa. Su profundidad y aplicabilidad lo convierten en una métrica invaluable en el arsenal de cualquier organización enfocada en la mejora continua.