Audio entrada autor

Parece poco creíble indicar que muchos fabricantes no son capaces de obtener información de sus equipos en plantas. Es difícil de imaginar, pero este dato es cierto. Es más, no sólo no pueden, sino que además los equipos generan cientos de registros en planta en cuestión de milisegundos. Cada dato aporta detalles, nos indica su historia, generan una trazabilidad y nos ofrecen una visión particular de lo que está ocurriendo o aconteciendo, qué ha pasado y qué sucederá en instantes determinados del tiempo industrial.

Si estos datos no se capturan y se clasifican y analizan con detalle para poder tomar las decisiones empresariales adecuadas, no seremos capaces de atajar y detectar, planificar y solucionar posibles problemas futuros. Además, no tendremos la capacidad de tomar decisiones, porque no tenemos esa visión, necesaria para medidas como el OEE, TEEP y OOE.

En este contexto, surge la necesidad de crear protocolos de automatización industrial, diseñados para conectar maquinaria empresarial y sistemas de fabricación, ofreciendo visibilidad del rendimiento de la producción y estado de la máquina/s.

Los diversos fabricantes pueden de esa forma automatizar y recopilar información de máquinas utilizando variedad de protocolos de control industrial, CIP (Control Industrial Protocol).

Los CIPs permiten que los equipos “hablen” a otras máquinas y sistemas en un lenguaje común. Esto es muy útil ya que pueden desarrollar un estándar entre diferentes marcas y modelos de máquinas, lo que permite la transferencia de datos entre plantas de producción.

Hay docenas de protocolos industriales disponibles (ver anexo inferior), no todo obviamente es TCP/IP y diferentes máquinas son compatibles con diferentes protocolos. Sin una solución automatizada, esto obliga a fabricantes a mapear manualmente etiquetas de datos y a desarrollar una fuente unificada de información a partir de la cual se pueden derivar conocimientos y otros sistemas puedan confiar en ellos.

Los protocolos industriales ofrecen el primer paso para transformar datos en un formato utilizable. Aquí están algunos de los más protocolos industriales comunes, y comenzaré con los que he encontrado y considero más comunes:

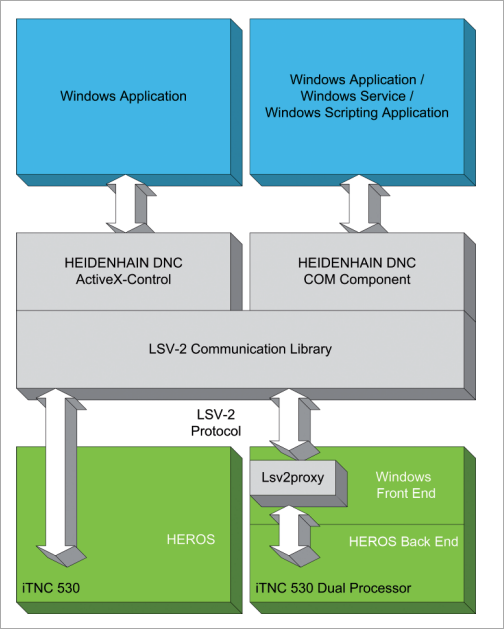

LSV/2

El módulo de protocolo LSV/2 tiene la capacidad de controlar robots, máquinas CNC y otros sistemas mediante la transmisión de comandos y respuestas específicos de la máquina con cualquier control compatible con LSV/2.

LSV-2 es un protocolo de comunicaciones que permite el comando bidireccional y la transferencia de datos en los sistemas de control (DNC). Es ofrecido por Heidenhain y está disponible para numerosas aplicaciones.

No confundamos el Control Numérico Computarizado o CNC que es un sistema de automatización por computadora que permite controlar las posiciones de las herramientas montadas dentro de una máquina. Se utiliza para hacer piezas y moldes de difícil fabricación con geometrías muy variables, con los DNC.

Los sistemas para DNC (Direct Numeric Control – Control Numérico Directo) surgen de la necesidad de introducir físicamente los programas para mecanizado de las piezas, normalmente desarrollados en la oficina técnica u oficina de procesos, en el Control Numérico de las Máquinas-Herramientas.

El propósito de un sistema DNC es proporcionar un repositorio central para los datos de manufactura y NC, y poner estos datos a disposición del piso de producción. Los beneficios de una solución DNC completa incluyen: Gestión central y control de revisión de programas NC y datos CAM relacionados.

Heidenhain se especializa en controles para fresadoras y torneadoras, entre otros equipos, dentro de la industria de DNC. El protocolo LSV-2 se creó como estándar para estos controles.

Históricamente, LSV-2 ha actuado como un protocolo utilizado en la comunicación con redes DNC.

El protocolo LSV-2 permite que las computadoras y máquinas procesen e interpreten código de 16 bits para computadoras de tecnología avanzada ( AT ). Este estándar fue popular en la década de 1980 y se utilizó para PC de segunda generación con una CPU de 286 y un bus de 16 bits.

El LSV/2 permite la recopilación de datos de Controles de Heidenhain TNC para admitir DNC y monitoreo de máquinas.LSV-2 se usa en equipos que aún utilizan el bus de 16 bits y elimina la necesidad de comprar nuevos equipos.LSV-2 es un software de pago y debe adquirirse a través de una licencia. Los desarrolladores no pueden compartir el software entre múltiples usuarios o sistemas.

Hay varios paquetes de software LSV-2 disponibles en Heidenhain. El primero es TNC REMOTE, utilizado explícitamente para PC habilitadas para AT, LSV / 2 TOOLBOX, utilizado para aquellos que desarrollan aplicaciones en el lenguaje de programación C y las utilidades alemanas de ADONTEC.

¿CÓMO ME CONECTO A LSV-2?

La antigüedad de su equipo determinará la forma en que se conecta a LSV-2. Fue desarrollado para computadoras de segunda generación y se encontrará en muchas máquinas CNC con estos sistemas a bordo. La conexión se realiza a través de un bus serie de 16 bits.

En la actualidad ha evolucionado y se puede conectar usando otro protocolo ethernet sobre TCP/IP. Por ejemplo, el fabricante ADONTEC con el módulo de protocolo SuperCom LSV/2 también se puede utilizar sobre conexiones TCP/IP y RDSI.

En la imagen superior se aprecia a nivel inferior el sistema operativo HEROS

Las características clave incluyen:

- Transferencia de datos: LSV-2 divide los datos en bloques llamados telegramas. Los datos se separan y están disponibles para su transmisión. La transferencia de datos es bidireccional.

- Gestión de archivos: Los usuarios pueden acceder a una PC para eliminar o copiar archivos. También pueden cambiar el nombre de los archivos si es necesario.

- Escribir pantalla: Los usuarios pueden hacer un volcado de datos en la pantalla y escribir una pantalla directamente en un archivo.

- Controles remotos: Los usuarios pueden ejecutar todas las funciones de control de máquina TNC de forma remota.

- Operaciones DNC: Se puede acceder de forma remota a todas las operaciones de DNC a través de una computadora externa.

- Mensajes de error: El software permite el diagnóstico de errores de TNC para los últimos 100 eventos.

Siguiente protocolo ...

OPC UA

Es un protocolo de comunicación de máquina a máquina empresarial para la automatización industrial. Por lo tanto, garantiza que diversos sistemas de automatización sean compatibles entre si dentro de una arquitectura unificada que facilita la interoperabilidad.

Es pues, un estándar para el intercambio de datos en un entorno industrial de dispositivos y sensores hacia sistemas de gestión y/o nube.

Describe las especificaciones para el mapeo de datos, accesibilidad, seguridad además de otras características. Esto garantiza la estandarización de los datos de los equipos que trabajen para OPC-UA.

Es independiente de la plataforma y garantiza el flujo continuo de información entre los dispositivos de múltiples proveedores. La Fundación OPC es responsable del desarrollo y mantenimiento de esta norma.

El acrónimo OPC significa (Open Platform Communication) en castellano, Plataforma de comunicación abierta. A medida que la Industria 4.0 se vuelve cada vez más común, este protocolo se está utilizando para funciones de control, automatización industrial y recopilación de datos para aplicaciones industriales de IoT.

La UA en OPC-UA significa “Arquitectura unificada“, lo que significa que el protocolo no depende de la plataforma. Es un estándar altamente extensible y es inherentemente más seguro porque utiliza el intercambio de certificados y otros métodos de cifrado punto a punto.

FANUC FOCAS

Fanuc FOCAS es el protocolo estándar para recopilar datos de máquinas CNC Fanuc. Es un ampliamente adoptado protocolo de comunicación industrial ya que muchos constructores de máquinas usan controladores CNC Fanuc para controlar sus equipos.

Los controles de FANUC son utilizados en todo el mundo por muchas marcas de máquinas herramienta, incluidas Doosan , Tsugami, Citizen, STAR, y Matsuura, etc.

FOCAS se compone de un conjunto de archivos ( .dll), a los que pueden acceder las aplicaciones para recuperar la mayor parte de la información dentro del CNC.

Los datos comunes que están disponibles a través de FOCAS son estado CNC (funcionamiento, inactivo, alarma), información de recuento de piezas, nombre del programa, número, tamaño y fecha de modificación, compensación de herramientas y trabajos, número de alarma y texto, anulaciones de alimentación, parámetros, datos posicionales, velocidad de fresado.

Fanuc ofrece una gama de soluciones de conectividad, habilitadas por el protocolo FOCAS, que impulsan capacidades de monitoreo de máquinas patentadas de fábrica, así como soporte para sistemas de control de terceros y plataformas IoT.

Hay una serie de soluciones de software de Fanuc listas para usar con cualquier equipo habilitado para FOCAS y basadas en la API de Fanuc FOCAS.

Servidor Fanuc MTConnect

Fanuc MTConnect Server (FASMTC) es una solución para admitir la estandarización de datos según el estándar MTConnect. El software FASMTC se puede instalar en una PC industrial, una PC integrada u otra PC en la máquina herramienta y se utiliza para transformar los datos de FOCAS en el XML estructurado de MTConnect. FASMTC consta tanto de un adaptador MTConnect como de un agente MTConnect estándar.

Fanuc MT-Linki

MT-Linki es la solución de monitoreo de máquinas herramienta propiedad de FANUC. El software permite a los fabricantes conectar su taller a una PC mediante Ethernet. Luego, los usuarios pueden visualizar el piso de producción en un formato codificado por colores para comprender el rendimiento del equipo. Ayuda a habilitar la conectividad con CNC y robots de FANUC, así como con CNC, PLC o dispositivos que no sean de FANUC a través de MTConnect u OPC-UA.

FASData

FOCAS Automation Solution Data (FASData) es una versión plug-and-play de MT-Linki que es menos completa. Descrito como “plug-n-play”, FASData tiene la capacidad de conectarse a CNC FANUC modernos y heredados que tienen una conexión Ethernet o HAAS, así como a equipos que no son de FANUC a través de MTConnect y OPC-UA

FASConnect

FOCAS Automation Solution Connect (FASConnect) es un software basado en Windows que permite a los usuarios administrar datos de los controles de Fanuc en una red. Los archivos se pueden transferir hacia y desde PC y CNC para garantizar la comunicación efectiva de los datos del CNC. Estos datos incluyen información como programas de pieza, PMC, datos, parámetros, macro variables y más.

FASBacCNC

FOCAS Automation Solution Backup CNC (FASBacCNC) es una solución de copia de seguridad basada en red para CNC Fanuc habilitados para FOCAS y es un complemento para FASConnect. Para evitar la pérdida de archivos en el equipo CNC, FASBacCNC realiza una copia de seguridad automática de los archivos CNC que se han creado.

FASOPC

FOCAS Automation Solution OPC (FASOPC)

Es un servidor OPC que admite la recopilación de datos de máquinas. Esto es útil para los profesionales de la industria que están estandarizando en OPC.

FASScreens

Las pantallas de solución de automatización de FOCAS (FASScreens) son un conjunto de pantallas que los usuarios finales pueden implementar para su uso en las HMI de Fanuc. Esto evita que los usuarios desarrollen y personalicen manualmente HMI según sus preferencias individuales.

¿QUÉ TIPOS DE CONEXIÓN ESTÁN DISPONIBLES PARA FOCAS?

Cuando se recopilan datos de máquina de cualquier equipo compatible con FOCAS, incluidos los CNC que no son de FANUC, existen esencialmente dos tipos de conexión disponibles.

- Ethernet

- High-Speed Series Bus (HSSB)

¿Qué es Fanuc HSSB?

La conectividad de bus serie de alta velocidad (HSSB) se refiere a un método de conectividad que se basa en un cable de fibra óptica, lo que hace que la conexión sea mucho más confiable y rápida que una conexión de cable Ethernet estándar.

¿QUÉ ES LA BIBLIOTECA FOCAS?

FOCAS se compone de un conjunto de archivos de biblioteca de enlace dinámico, o archivos DLL, que las aplicaciones pueden utilizar para recuperar la mayor parte de la información dentro del CNC. La Biblioteca FOCAS permite a los usuarios personalizar funciones y desarrollar aplicaciones, comunicándose con el CNC a través de conectividad Ethernet o HSSB (High-Speed Serial Bus).

Hay dos bibliotecas FOCAS disponibles, y la que se utiliza depende del sistema operativo de la PC y del CNC en el que se realiza la recopilación de datos:

FOCAS 1:

Biblioteca para CNC que no sean FS30i/31i/32i/35i, FS0i-D/F y PMi-A (solo versión de 32 bits)

Compatible con Windows 95, 98, Windows NT4.0 (Service Pack 4 o posterior), Windows 2000 Professional, Windows XP Professional, Windows Vista Business, Windows 7 Professional

FOCAS 2:

Biblioteca para FS30i/31i/32i/35i, FS0i-D/F y PMi-A (versión de 32/64 bits)

Compatible con Windows 2000 Professional, Windows XP Professional, Windows Vista Business, Windows 7 Professional versión de 32 bits/64 bits, Windows 8 Pro versión de 32 bits/64 bits, Windows 10 Pro/IoT

Protocolo MTConnect

MTConnect proporciona un vocabulario de comunicación empresarial máquina a máquina que garantiza que los equipos con funciones estandarizadas similares puedan comunicarse. En este respecto, es un poco diferente de los otros protocolos enumerados aquí, y reside como una capa encima de ellos.

Como estándar técnico, MTConnect permite la recuperación de información de máquinas herramienta para monitorear el rendimiento y analizar los datos de producción.

Algunos describen MTConnect como “Bluetooth para fabricación” en el sentido de que permite el flujo abierto de datos entre dos dispositivos que “hablan” el mismo idioma. Anteriormente, los equipos de fabricación, los dispositivos y las aplicaciones de software no tenían una manera fácil de “hablar” entre ellos. La razón: no tenían un lenguaje común.

MTConnect toma esta innumerable cantidad de equipos, dispositivos y software de fabricación, y proporciona un lenguaje común para que estos sistemas se comuniquen. Este lenguaje común permite monitorear cosas como la cantidad de tiempo que una máquina está en ciclo, los retrasos (tiempo de inactividad ) que experimenta, y cualquier cosa que se pueda medir y monitorear con datos.

Según MTConnect, “El estándar MTConnect (ANSI/MTC1. 4-2018) ofrece un vocabulario semántico para equipos de fabricación para proporcionar datos estructurados y contextualizados sin formato propietario. Con datos uniformes, los desarrolladores e integradores pueden centrarse en aplicaciones de fabricación productivas y útiles en lugar de la traducción”.

El estándar MTConnect define las etiquetas de datos y el comportamiento de un agente de software, que adopta la forma de un modelo de datos estandarizado y un vocabulario semántico. Los fabricantes de máquinas y controles pueden decidir usar MTConnect como su idioma nativo, o puede ser necesario usar un adaptador para convertir los datos propietarios a la definición de datos de MTConnect.

¿PARA QUÉ SE UTILIZA MTCONECT?

Los fabricantes de máquinas y dispositivos que cumplen con el estándar MTConnect permiten la comunicación de máquina a máquina y de máquina a empresa entre esos dispositivos y sistemas a través de las definiciones de elementos de datos estandarizados. Hasta cierto punto, esto ayuda a resolver el problema que presentan los formatos de datos patentados únicos de cada activo de máquina conectado. Esta amplia variedad de datos únicos hace que la información sea mucho menos procesable y pone la carga sobre el usuario final para estandarizar manualmente los datos en un modelo común. MTConnect está ayudando a estandarizar esto.

El problema es que muchos proveedores de equipos continúan usando formatos de datos patentados y muchos fabricantes continúan usando equipos heredados. Afortunadamente, cada vez más fabricantes de máquinas cumplen con el estándar MTConnect. Otros ofrecen adaptadores listos para usar que los usuarios finales pueden implementar fácilmente.

¿CUÁL ES LA DIFERENCIA ENTRE MTCONNECT Y FOCAS?

MTConnect proporciona un vocabulario de comunicación de máquina a máquina o de máquina a empresa que garantiza que los equipos con funciones estandarizadas similares puedan comunicarse. Como estándar técnico, MTConnect permite la recuperación de información de las máquinas herramienta en XML estructurado para monitorear el rendimiento y analizar los datos de producción en diferentes marcas y modelos de equipos.

Por otro lado, FOCAS es un protocolo propietario desarrollado por Fanuc y compatible con los controles de Fanuc. Está basado en Ethernet o HSSB y ofrece una biblioteca de archivos DLL (Biblioteca FOCAS) con la que las aplicaciones de software pueden acceder a los datos de los controles de Fanuc.

Con herramientas modernas de recopilación y estandarización de datos, los fabricantes pueden estandarizar estos diferentes protocolos para desarrollar modelos de datos procesables que sean interoperables con sus sistemas de análisis y gestión.

En el caso de Fanuc, hay adaptadores MTConnect disponibles como parte del servidor MTConnect de Fanuc.

¿QUÉ ES UN ADAPTADOR MTCONNECT?

Un adaptador MTConnect simplemente traduce el idioma de un dispositivo (un activo de máquina, control, sensor, etc.) a la definición de datos MTConnect. Los adaptadores MTConnect pueden ser proporcionados por el fabricante del dispositivo, creados por un usuario final o comprados a un proveedor de software externo.

Para equipos que utilicen MTConnect como idioma nativo, no sería necesario un adaptador.

¿QUÉ ES UN AGENTE MTCONNECT?

Un agente de MTConnect es una pieza de software que recopila y organiza los datos de MTConnect desde el adaptador o directamente desde la máquina (si el activo usa MTConnect como su idioma nativo).

El Agente recibirá y procesará las solicitudes de datos realizadas desde una aplicación. Estas aplicaciones pueden ser software OEE, software de monitoreo de máquinas, MES o control de proceso, etc.

¿MTCONNECT ES GRATIS?

Sí, MTConnect es gratis.

Como estándar abierto y extensible, MTConnect no tiene tarifas de licencia. Los usuarios finales pueden utilizar libremente MTConnect y los fabricantes de máquinas, fabricantes de dispositivos y proveedores de software también pueden integrar MTConnect en sus productos siempre que acepten el acuerdo de licencia de MTConnect.

¿CÓMO ME CONECTO A MTCONNECT?

Esta es una pregunta difícil de responder directamente, ya que depende completamente de la máquina o equipo con el que intenta conectarse. Sin embargo, existen esencialmente tres tipos de conexiones posibles, según las capacidades de MTConnect (o la falta de ellas) del equipo en cuestión:

Dispositivos nativos MTConnect: estas máquinas y equipos tienen MTConnect incorporado, lo que significa que no es necesario estandarizar los datos a través de un adaptador u otros medios. Estos dispositivos pueden comunicarse con el estándar MTConnect listo para usar, por lo que será muy fácil monitorear estos dispositivos en cualquier software compatible con MTConnect.

Dispositivos dependientes de la traducción de MTConnect: estos tipos de máquinas ofrecen un formato de datos patentado y requerirán un adaptador MTConnect para estandarizar los datos compatibles con MTConnect.

Dispositivos dependientes de conexión de datos MTConnect: este tipo de equipo no proporciona los datos requeridos por la aplicación de software con la que interactuará un usuario final. A menudo, en el caso de las máquinas heredadas, será necesario usar lo que el Instituto MTConnect llama una “Unidad de conexión” para recopilar datos del dispositivo. Por ejemplo, en el caso de que no haya una máquina sin punto de conexión para la extracción de datos, se podrían añadir sensores IoT a la máquina.

Protocolo Modbus

Modbus es un protocolo de comunicación en serie originalmente desarrollado en 1979. Un protocolo muy conocido utilizado históricamente en los sistemas SCADA, existen muchas variantes de Modbus protocolos

¿QUÉ ES EL PROTOCOLO MODBUS?

Modbus es un protocolo de comunicación en serie desarrollado por Modicon publicado por Modicon ® en 1979 para su uso con sus controladores lógicos programables ( PLC ). En términos simples, es un método utilizado para transmitir información a través de líneas seriales entre dispositivos electrónicos. ( Definición proporcionada por Schneider Electric)

Modus es el protocolo de comunicación de automatización industrial más antiguo y se ofrece en todo muchos tipos y marcas de dispositivos. Es un lenguaje común utilizado para conectar dispositivos y equipos de automatización, lo que les permite comunicarse dentro de la fábrica o red conectada. A menudo se usa para la automatización de procesos y sistemas como SCADA.

Después de haber sido desarrollado originalmente para funcionar a través de redes seriales, los mensajes Modbus ahora se pueden enviar a través de Ethernet y TCP / IP.

¿PARA QUÉ SE UTILIZA MODBUS?

Modbus fue diseñado inicialmente como un protocolo de comunicación en serie. Permite la transmisión de datos a través de líneas de bus en serie para la comunicación entre dispositivos conectados. Es un protocolo de código abierto, por lo que los desarrolladores pueden crear dispositivos para adaptarse a su ecosistema.

Modbus transmite datos de dispositivos a un controlador o sistema de recopilación de datos, como una plataforma de datos de máquina. Esta transmisión puede incluir temperatura, humedad, niveles de llenado, alarmas de desviación, punto de ajuste, falla del sensor y más. Es altamente utilizado en sistemas SCADA, lo que permite a los gerentes implementar soluciones basadas en los conocimientos generados por un MES o una plataforma de datos de la máquina.

MODBUS: UN PROTOCOLO DE COMUNICACIÓN ESTÁNDAR

Debido a que es el estándar de comunicación más antiguo utilizado en la automatización industrial, Modbus tiene la distinción de ser más o menos su propio estándar. Es administrado por la organización Modbus y se ha convertido en una herramienta gratuita de código abierto para proporcionar a los dispositivos un protocolo de automatización para uso industrial.

¿CON QUÉ OTROS PROTOCOLOS FUNCIONA MODBUS?

Modbus ofrece muchas opciones para usar como capa de transporte y fue diseñado para usarse en líneas de bus serie. También se puede usar con EtherNet y el conjunto de Protocolo de Internet ( IP ).

¿CÓMO FUNCIONA MODBUS?

El uso principal de Modbus es a través de líneas seriales. Funciona con los estándares de comunicación en serie RS-232 y RS-485; también puede ejecutarse con Serial RS-422 y EtherNet. Cuando se opera en RS-485, Modbus puede aceptar distancias de cable más largas y velocidades más altas. También permite implementar múltiples dispositivos en una sola red de múltiples gotas.

Modbus utiliza un esquema tradicional de maestro-esclavo o servidor / cliente para operar. El maestro funciona como la unidad del servidor, y las unidades esclavas suministran datos a la unidad maestra. Las unidades esclavas pueden ser puertos de E / S, unidades de red y dispositivos que miden las condiciones de la máquina.

Como unidad de servidor, el maestro puede enviar instrucciones a uno, todos o un grupo selecto de esclavos. En los sistemas RS-485, puede haber hasta 247 esclavos por unidad maestra. Los datos se transmiten desde la máquina y son recopilados por las unidades esclavas. Los datos se envían en código binario al maestro. El protocolo RS-485 también utiliza una conexión de dos hilos con voltaje diferencial, lo que significa que el sistema puede realizar la transferencia de datos bidireccional.

Modbus utiliza hexadecimal para agrupar datos, lo que facilita la resolución de problemas del sistema. Las unidades esclavas contienen los datos en una de las cuatro tablas. Cuando se transmite, la dirección del dispositivo esclavo se envía en el encabezado. Las unidades maestras envían un código de función, para que las unidades esclavas conozcan la tabla correcta para acceder y si deben leer o escribir datos en la tabla.

Modbus tiene varias versiones, incluidas Modbus RTU, Modbus ASCII y Modbus TCP. La distinción con Modbus ASCII es que utiliza una tabla ASCII en lugar de tablas hexadecimales para el almacenamiento de datos dentro de dispositivos esclavos.

¿Es MODBUS Gratuito?

Modbus es un protocolo gratuito de código abierto.

BENEFICIOS DE MODBUS

Modbus tiene muchos beneficios para los usuarios.

Incluyen:

- Fiabilidad: Modbus es el protocolo de comunicación de automatización industrial más antiguo. Es fácil de usar y programar, por lo que las curvas de aprendizaje son bajas.

- Fuente abierta: Modbus es un protocolo de código abierto, por lo que cualquier proveedor puede usarlo para una amplia gama de conectividad y dispositivos de sensores inteligentes.

- Infraestructura heredada: Muchos fabricantes invirtieron significativamente en la automatización temprana. Modbus es muy amigable con las configuraciones, DLR, nodos, caídas y otra infraestructura que podría ser obsoleta con un protocolo nuevo o más avanzado.

- Despliegue rápido: Modbus se integra fácil e inmediatamente en SCADA y otros sistemas de control.

- Flexibilidad: Modbus se ha adaptado a tecnología nueva y emergente. Por ejemplo, Modbus TCP se puede convertir con adaptadores para integrarse con LAN y sistemas de control remoto. También puede utilizar plataformas basadas en la web y en la nube.

- Simplicidad: Debido a que la comunicación es simple, se puede extender fácilmente a las nuevas tecnologías. Por ejemplo, Modbus TCP / IP se implementa rápidamente debido al simple conjunto de instrucciones. También puede funcionar con EtherNet sin chips o tableros adicionales.

Ethernet /IP

EtherNet/IP es un protocolo de red industrial ampliamente utilizado que adapta el Protocolo Industrial Común (CIP) al estándar Ethernet, que permite Internet y conectividad empresarial.

Protocolo IO-LINK

¿Qué tipos de datos pueden ser procesados con IO-LINK?

- Procesos de datos: Direcciones del estado actual del sensor o actuador.

- Datos de servicios: Información sobre el dispositivo, incluyendo configuración, diagnóstico y estado.

- Datos de eventos: datos que no se incluyen en los datos del proceso porque el evento puede ser raro o no crítico.

¿PARA QUÉ SE UTILIZA IO-LINK?

IO-Link es un protocolo de corta distancia que permite la recopilación de datos de sensores y actuadores. Es un protocolo de comunicación bidireccional y punto a punto y normalmente se usa para el monitoreo, la gestión y el control de sensores en el campo.

Esto permite a los fabricantes recopilar datos ambientales y de equipos para casi cualquier punto de datos, independientemente de que los datos estén disponibles de forma nativa del OEM del equipo. Como parte de los esfuerzos de mantenimiento y monitoreo de condiciones, los fabricantes pueden desear obtener información sobre las condiciones ambientales que rodean a las máquinas. Para hacer esto, hay más de 26 000 sensores IO-Link de varios proveedores que los fabricantes pueden agregar a sus máquinas para capturar datos como la temperatura ambiente, la humedad y la temperatura del refrigerante.

Por ejemplo:

Monitoreo de la tasa de flujo de refrigerante: detecta automáticamente cuando la tasa de flujo de refrigerante de una máquina es insuficiente y notifica al operador para que revise el filtro o agregue más fluido de corte.

Beneficios:

- Evita la rotura de herramientas.

- Proteja la calidad del producto y reduzca el desperdicio.

- Mejorar la salud general de la máquina.

Del lado del proveedor (los fabricantes de dispositivos), IO-Link permite a las empresas desarrollar sensores y actuadores que pueden recopilar, producir y utilizar conjuntos de datos masivos para aumentar la precisión, mejorar la productividad y optimizar los procesos para sus clientes.

En la matriz de competencias de IO-Link, puede revisar las tecnologías, los productos y los servicios que brindan las empresas miembros de IO-Link. Por ejemplo, Bosch-Rexroth ofrece una serie de soluciones compatibles con IO-Link.

¿QUÉ ES EL ESTÁNDAR IO-LINK?

IO-Link usa el estándar IEC 61131-9, y este estándar es el mismo que se usa en todo el mundo para programar PLC. Existe un Consorcio IO-Link dedicado a su promoción, que permite a los proveedores y fabricantes externos desarrollar sensores y actuadores compatibles que funcionan dentro de un ecosistema IoT con una plataforma de datos de máquinas.

¿EN QUÉ SE DIFERENCIA UN ACTUADOR O SENSOR IO-LINK DE LAS E/S ESTÁNDAR?

Los sensores y actuadores que utilizan IO-Link tienen capacidades más amplias en comparación con los dispositivos de E/S estándar. Con un dispositivo IO-Link, el usuario puede ver muchos más datos. La configuración del sensor se puede cambiar “sobre la marcha”, por lo que no es necesario detener las líneas de producción y las máquinas para acceder a los sensores. Los parámetros se pueden almacenar en un bloque maestro para que los nuevos dispositivos y sensores se puedan cargar con los parámetros existentes cuando se agregan al sistema.

¿CUÁLES SON LOS BENEFICIOS DE IO-LINK?

Hay varios beneficios clave al usar IO-Link junto con una plataforma de datos de máquina avanzada:

- Accesibilidad remota: al igual que muchos componentes de una plataforma de datos de máquinas, se puede acceder a IO-Link de forma remota. Esta capacidad facilita el cambio de configuración desde cualquier lugar.

- Reemplazo de dispositivo automatizado: IO-Link utiliza una función de almacenamiento de datos que transfiere sin problemas los datos del sensor antiguo a un sensor nuevo. Esta función hace que la instalación sea rápida y sencilla.

- Diagnóstico: al igual que la accesibilidad remota, se puede acceder a los datos de diagnóstico sin detener la línea. Esta función permite la solución de problemas y aborda los problemas más rápido con poco o ningún tiempo de inactividad.

- Requisitos de cableado simples: los dispositivos IO-Link se pueden conectar mediante un cableado de tres hilos sin blindaje como el que se usa en los dispositivos de E/S. Esta característica simplifica la instalación y reduce el costo del cambio.

¿QUÉ TIPO DE ADAPTADOR O CONECTOR ESTÁ DISPONIBLE PARA IO-LINK?

Muchos sistemas de fabricación utilizan un módulo maestro IO-Link disponible a través de proveedores externos. Estos dispositivos maestros pueden procesar tanto señales analógicas como digitales. Esta capacidad le da a IO-Link dos ventajas distintas. Uno, puede integrarse en los sistemas actuales y usar protocolos de comunicación reconocibles como Profibus, Modbus, ProfNet y otros.

La segunda ventaja es que IO-Link funciona bien con plataformas de conectividad de máquinas, que pueden estandarizar datos de forma autónoma entre máquinas y dispositivos. Si bien estas plataformas pueden requerir que los sensores se conecten específicamente a un maestro de ifm, para aquellos que lo requieren, este ecosistema incluye más de 26 000 tipos de sensores que se pueden vincular. Esto permite la conexión de activos de máquinas de diferentes generaciones y varios OEM.

¿IO-LINK ES GRATIS?

Si bien el estándar IO-Link está abierto, existen requisitos para su uso por parte del Consorcio IO-Link. Los proveedores de terceros que desarrollan dispositivos deben someterlos a pruebas de calidad y pagar tarifas de licencia para incluir el estándar en sus dispositivos.

¿CON QUÉ PROTOCOLOS DE COMUNICACIÓN ES COMPATIBLE IO-LINK?

IO-Link es compatible con muchos protocolos de comunicación.

Éstos incluyen:

- ProfiNet

- profibus

- ModBus

- Ethernet/IP

- Comunicación inalámbrica IO-Link

¿QUÉ OTROS TIPOS DE SENSORES COMPONEN UN DISPOSITIVO IO-LINK?

Los dispositivos IO-Link más comunes son sensores y actuadores. Sin embargo, varios otros tipos de dispositivos IO-Link se utilizan en diversas aplicaciones industriales.

Los concentradores IO-Link se pueden usar en situaciones en las que no se requiere la adquisición de datos y el dispositivo simplemente necesita habilitar la acción.

Los bloques maestros IO-Link se utilizan para enviar y adquirir datos para situaciones de control más precisas. También reemplazan la necesidad de un Fieldbus.

IO-Link también se puede utilizar en dispositivos mecatrónicos como pinzas y fuentes de alimentación.

Muchos dispositivos IO-Link se pueden fabricar con una carcasa especial para adaptarse a entornos de fabricación hostiles y temperaturas extremas.

UMATI

UMATI, que significa Universal Machine Technology Interface. Es una comunidad de fabricantes de máquinas y profesionales de la industria de máquinas herramienta que promueven la adopción de interfaces abiertas y estandarizadas basadas en OPC-UA.

Umati permite la conectividad de maquinaria y componentes a los sistemas de TI de manera fácil, segura y sin problemas.

Umati significa Universal Machine Technology Interface. Fue desarrollado en 2017 y permite la transmisión de datos estandarizada y segura entre máquinas herramienta y sistemas avanzados como plataformas de datos de máquinas.

Las interfaces hombre-máquina (HMI) son un sello distintivo de las plataformas avanzadas y se han vuelto más sofisticadas, intuitivas y fáciles de usar en entornos de fabricación. Los paneles utilizados en las HMI también están disponibles a través de tabletas, PC, tableros de exhibición y otros sistemas, ya sea de forma remota o en toda la instalación.

El intento de Umati de estandarizar las interfaces significa que los sistemas pueden intercambiar datos entre máquinas y componentes de manera más eficiente. También permite a los usuarios integrar interfaces Umati en su sistema de TI o plataforma de datos de máquinas basada en la nube.

¿CÓMO ESTÁ UMATI VINCULADO A OPC-UA?

Umati se basa en el Arquitectura de usuario de comunicaciones de plataforma abierta ( OPC-UA ), una sólida plataforma de comunicación que los desarrolladores utilizan para permitir la comunicación entre diferentes dispositivos industriales.

Los beneficios de usar OPC-UA como complemento de la programación y estandarización de Umati incluyen:

- Compatibilidad multiplataforma.

- Altamente escalable en dispositivos inteligentes como sensores y actuadores y de regreso a mainframes.

- Operación de tareas de subprocesos múltiples para que la pila de comunicación se pueda portar a dispositivos integrados.

- Seguridad avanzada.

- Tiempos de espera configurables en cada servicio.

- Agregando grandes fragmentos de datos.

Los desarrollos de Umati se basan en las capacidades de OPC-UA. Sin embargo, Umati permite además el mapeo específico tanto para clientes como para fabricantes. También utiliza una configuración estandarizada para la transformación de parámetros.

- Las extensiones de las capacidades de OPC-UA logradas por Umati incluyen:

- Datos de consumo de energía y materiales.

- Predicciones de interacción del usuario.

- Estado operativo de la máquina.

- Identificación uniforme de la máquina.

- Información de orden de producción.

- Información de progreso del programa.

- Mensajes de error y advertencias.

¿UMATI ES GRATIS?

Si. UMATI es una herramienta de código abierto y no requiere licencia para el desarrollo.

UMATI está formado por muchos, muchos socios que incluyen fabricantes de máquinas, proveedores de software y otros profesionales clave de la industria manufacturera.

Este grupo de trabajo “apoya la difusión de los estándares OPC UA con una implementación común en las industrias de maquinaria”.

Como se documenta en el sitio web de UMATI, hay varios tipos de socios:

- Socios Corporativos.

- Socios principales.

- Socios del consorcio.

- Socios de la Asociación.

- Socios de investigación.

Algunos de estos socios incluyen proveedores de máquinas herramienta, como Citizen, Fanuc, Heidenhain, Mazak, Mitsubishi y Okuma.

CÓMO HABILITA UMATI LAS PLATAFORMAS DE DATOS DE MÁQUINAS

Cada nueva industria converge hacia la estandarización. Desde los sistemas operativos hasta el hardware común de transferencia de datos como los USB, la estandarización permite la innovación que desencadena una mayor eficiencia y uso de los recursos.

El objetivo de Umati es trabajar hacia una solución plug-and-play para que los componentes de la interfaz se puedan usar en cualquier industria y la comunicación sea estandarizada y reconocible entre los equipos. Este objetivo permite el desarrollo de procesos estabilizados dentro de un entorno de fabricación y un flujo continuo a lo largo de cualquier línea de producción, ya que los componentes son intercambiables.

Las interfaces de Umati permiten una comunicación bidireccional fluida que es esencial en las plataformas de datos de máquinas de hoy en día para capturar la entrada y la retroalimentación del operador. Estas interfaces se pueden identificar explícitamente en cuanto a la ubicación de la máquina y su posición utilizada en flujos de trabajo automatizados para entregar instrucciones de trabajo e información personalizada requerida por operadores específicos.

¿CÓMO ME CONECTO A UMATI?

A medida que los fabricantes de dispositivos e interfaces se cambien a Umati, sus productos tendrán Umati incorporado. Sin embargo, algunos equipos, como la maquinaria CNC, pueden tener estándares como MTConnect integrado. En algunos casos, Umati puede requerir un adaptador de protocolo.

Resumiendo –

¿CUÁL ES EL PROTOCOLO INDUSTRIAL MÁS UTILIZADO?

El protocolo más utilizado en entornos industriales es Modbus. Desarrollado en 1979 por Modicon para su uso con sus PLC, ahora es administrado por la Organización Modbus. Modbus es un estándar abierto, fácil de implementar y es ampliamente adoptado por los proveedores.

Existen múltiples estándares Modbus, siendo Modbus RTU el más utilizado, y Modbus TCP / IP muy por detrás.

¿POR QUÉ HAY DIFERENTES PROTOCOLOS DE COMUNICACIÓN INDUSTRIAL?

La razón por la que existen tantos protocolos industriales diferentes es que históricamente han sido desarrollados por muchos proveedores de hardware que dan servicio a entornos industriales. En un intento por desarrollar ventajas competitivas y resolver problemas específicos, estos proveedores han creado muchos protocolos propietarios que ayudaron a conectar en red ciertos equipos y sistemas.

Los estándares han surgido en un esfuerzo por cerrar la brecha entre estos protocolos incompatibles. Después de todo, los fabricantes tienen una gran cantidad de dispositivos, máquinas y sistemas como parte de su operación. No quieren depender de un solo proveedor, sino que buscan soluciones flexibles e interoperables que permitan la conectividad entre marcas y modelos de equipos.

Los proveedores ahora están desarrollando protocolos que a menudo son compatibles con los estándares dados, lo que permite una conectividad más fácil con el resto del entorno del taller.

ANSI C12.18

ANSI C12.21

ANSI C12.22

AS-i

BSAP

CC-Link Industrial Networks

CIP (Common Industrial Protocol)

Controller Area Network or CAN bus

ControlNet

Data Distribution Service (DDS)

DeviceNet

DF-1

DirectNet

DLMS/IEC 62056

DNP3 – Distributed Network Protocol

EtherCAT

Ethernet Global Data (EGD)

Ethernet Powerlink

EtherNet/IP

Fanuc Focas

FINS

FOUNDATION fieldbus

GE SRTP

GPRS

Hart

Honeywell SDS

HostLink Protocol

I2C

IEC 60870-5

IEC 61107

IEC 61850

IEC 62351

Interbus

IO-Link

LSV-2

M-Bus

MACRO Fieldbus

MECHATROLINK

MelsecNet

MelsecNet II

MelsecNet/B

MelsecNet/H

Modbus

Modbus ASCII

Modbus PEMEX

Modbus Plus

Modbus RTU

Modbus TCP/IP

MPI

MTConnect

OMS

OPC

OPC UA

OpenADR

Optomux

OSGP

PieP

Profibus

PROFINET

PROFINET IO

RAPIEnet

RS-232

RS-485

SERCOS III

SERCOS interface

Sinec H1

SSCNET

SynqNet

TCP/IP

TTEthernet

Umati

ZigBee Smart Energy 2.0

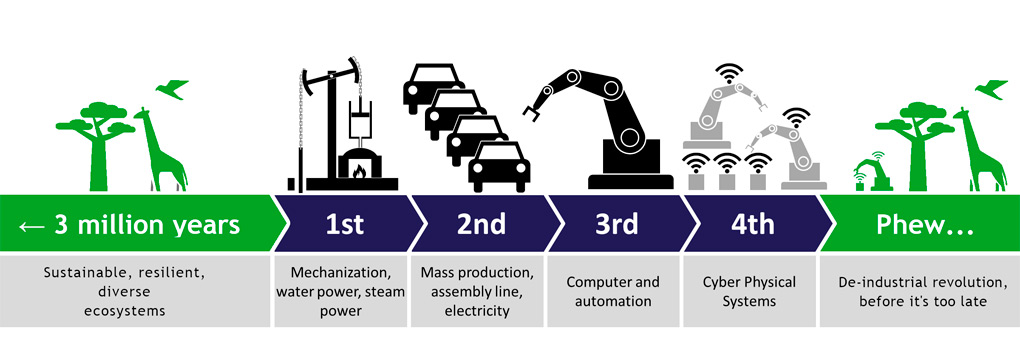

En la era de la Industria 4.0, hay tanto vocabulario de moda que es difícil hacer un seguimiento de todos los términos.

¿Cuál es la diferencia entre Industria 4.0?, ¿IIoT y Transformación Digital? ¿Qué pasa con la inteligencia artificial frente a la máquina? ¿Aprendizaje? ¿Monitoreo de condición vs. Monitoreo de desempeño? ¿Es el Gemelo Digital el replicante malvado de su empresa? o una nueva forma de abordar la mejora continua de procesos?

——- GLOSARIO DE TERMINOS PARA ENTENDER MEJOR LOS CONCEPTOS —–

FABRICACIÓN AVANZADA | ADVANCED MANUFACTURING

El proceso de aprovechamiento de la tecnología más avanzada disponible en el momento actual para maximizar la salida y/o la calidad del producto de una industria manufacturera.

MONITOREO DE CONDICIÓN | CONDITION MONITORING

El proceso de monitorear un parámetro de condición en maquinaria (vibración, temperatura, etc.), con el fin de identificar un cambio significativo que sea indicativo de una falla en desarrollo. Es un componente importante de la predicción.

FABRICACIÓN DIGITAL | DIGITAL MANUFACTURING

La fabricación digital es el uso de un sistema informático integrado sistema compuesto por simulación, visualización 3D, análisis y herramientas de colaboración para crear productos y procesos de fabricación definiciones simultáneamente.

TRANSFORMACIÓN DIGITAL |DIGITAL TRANSFORMATION

La transformación digital es la transformación profunda de los negocios y actividades organizacionales, procesos, competencias y modelos para aprovechar al máximo los cambios y las oportunidades de una combinación de Las tecnologías digitales y su impacto acelerado en la sociedad.

GEMELO DIGITAL | DIGITAL TWIN

Una referencia a una réplica digital de activos físicos, procesos y sistemas que pueden ser utilizados para diversos fines. … Un gemelo digital aprende y se actualiza continuamente a partir de múltiples fuentes para representan su estado, condición de trabajo o posición casi en tiempo real.

HILO DIGITAL | DIGITAL THREAD

Un marco de comunicación que conecta tradicionalmente elementos en los procesos de fabricación y proporciona una vista integrada de un activo a lo largo del ciclo de vida de fabricación.

CONTROL NUMÉRICO DIRECTO (DNC)

También conocido como control numérico distribuido (también DNC), es un término común de fabricación para redes de máquinas herramienta CNC. Siempre se requiere una red DNC o una comunicación DNC cuando los programas CAM deben ejecutarse en algunos controles de máquina CNC

ERP

Los sistemas y paquetes de software utilizados por las organizaciones para administrar las actividades comerciales diarias, como contabilidad, adquisiciones, gestión de proyectos y fabricación. ERP los sistemas se unen y definen una plétora de procesos de negocio y permitir el flujo de datos entre ellos.

GATEWAY|PUERTA DE ENLACE

Un vínculo entre dos sistemas o programas informáticos. De esta manera pueden compartir información entre ellos. El enrutador (router) de Internet de su hogar es un tipo de puerta de enlace.

INTERFAZ HOMBRE-MÁQUINA (HMI)

Una interfaz de usuario que consta de hardware y software que permite a una persona enviar solicitudes/comandos a una máquina. Por lo general, los HMI están destinados a hacerlo tan fácil posible que una persona controle una máquina con poca dificultad. Con un teléfono inteligente, por ejemplo, un usuario realizaría varias acciones para navegar a la aplicación de llamadas telefónicas y realizar una llamada.

INDUSTRIA 4.0

La tendencia actual en la industria manufacturera que utiliza una combinación de IoT, Big data y computación en la nube para desarrollar fábricas que puedan tomar decisiones basado en grandes cantidades de datos. Un par de beneficios que ofrece Industria 4.0 es la capacidad de detectar cuellos de botella y deficiencias utilizando Big data, alto nivel personalización y automatización de la producción.

INTERNET DE LAS COSAS (IOT)

El concepto de conectar de otro modo separado máquinas o fuentes de datos para que las personas puedan tomar mejor decisiones y acciones más rápido. Este gran número de los dispositivos de recopilación de datos son la columna vertebral de Industria 4.0 que permite a las personas tomar decisiones en consonancia con diferentes objetivos de productividad.

INTERNET INDUSTRIAL (IIOT)

Una subdisciplina de IoT, que abarca Maquinaria a gran escala y sistemas industriales como monitoreo del piso de la fábrica, HVAC, iluminación inteligente y seguridad. Esta es la comunicación M2M donde, por ejemplo, el equipo puede enviar información en tiempo real a una aplicación para que los operadores puedan entender mejor cómo eficientemente que el equipo está funcionando. También se hace referencia a como Industria 4.0 o Industria 4.0.

AUTOMATIZACIÓN INDUSTRIAL

El uso de tecnologías establecidas y control automático. Dispositivos que dan como resultado la operación y el control automáticos de procesos industriales sin intervención humana significativa intervención y lograr un rendimiento superior al control manual.

MÁQUINA 2 MÁQUINA (M2M)

La capacidad de las máquinas para comunicarse entre sí y tomar decisiones utilizando información sin necesidad de Intervención humana.

MÁQUINA A PERSONA (M2P)

Análisis de Big data en un formato legible por humanos, por ejemplo, tableros de instrumentos

DATOS DE LA MÁQUINA | MACHINE DATA

También conocido como datos generados por máquinas, esto es digital información creada por la actividad de computadoras, dispositivos móviles teléfonos, sistemas integrados y otros en red dispositivos.

APRENDIZAJE AUTOMÁTICO | MACHINE LEARNING

El aprendizaje automático es un método de análisis de datos que automatiza construcción de modelos analíticos. Es una rama de artificial. inteligencia basada en la idea de que los sistemas pueden aprender de los datos, identificar patrones y tomar decisiones con mínima intervención humana.

ANÁLISIS DE FABRICACIÓN | MANUFACTURING ANALYTICS

El análisis de fabricación es un conjunto de herramientas analíticas avanzadas que ayudan a generar conocimientos a partir de información histórica y presentar datos de procesos e identificar relaciones y patrones de varios procesos de fabricación.

SISTEMAS DE EJECUCIÓN DE MANUFACTURA | MANUFACTURING EXECUTION SYSTEMS (MES)

Sistemas computarizados utilizados en la fabricación, para rastrear y documentar la transformación de materias primas a productos terminados.

MES proporciona información que ayuda a los responsables de la toma de decisiones de fabricación a comprender cómo se pueden optimizar las condiciones actuales en la planta para mejorar la producción. MES trabaja en tiempo real para permitir el control de múltiples elementos del proceso de producción (por ejemplo, consumos, personal, máquinas y servicios de soporte).

MES puede operar en múltiples áreas de funciones, por ejemplo: administración de definiciones de productos a lo largo del ciclo de vida del producto, programación de recursos, ejecución y despacho de pedidos, análisis de producción y administración de tiempo de inactividad para la efectividad general del equipo (eficiencia general de los equipos OEE), calidad del producto o seguimiento de materiales, etc. MES crea el registro “cómo se construye”, capturando los datos, procesos y resultados del proceso de fabricación. Esto puede ser especialmente importante en industrias reguladas, como alimentos y bebidas o productos farmacéuticos, donde se puede requerir documentación y pruebas de procesos y acciones.

La idea de MES podría verse como un paso intermedio entre, por un lado, un sistema de planificación de recursos empresariales (ERP), y un control de supervisión y adquisición de datos (SCADA).

EFICACIA GENERAL DEL EQUIPO | (OEE) | OVERALL EQUIPMENT EFFECTIVENESS OVERALL

Una valiosa métrica que mide la eficiencia de una máquina. OEE toma en consideración la Disponibilidad, Rendimiento y calidad de una máquina.

OEE = Disponibilidad * Desempeño * Calidad